La conception d'un

véhicule électrique diffère sensiblement de celle d'un véhicule thermique.

Le véhicule thermique possède traditionnellement un

moteur à combustion interne (technologie structurellement complexe) avec une boîte de vitesses manuelle ou automatique, réservoir d'essence, système d'injection et ligne d'échappement.

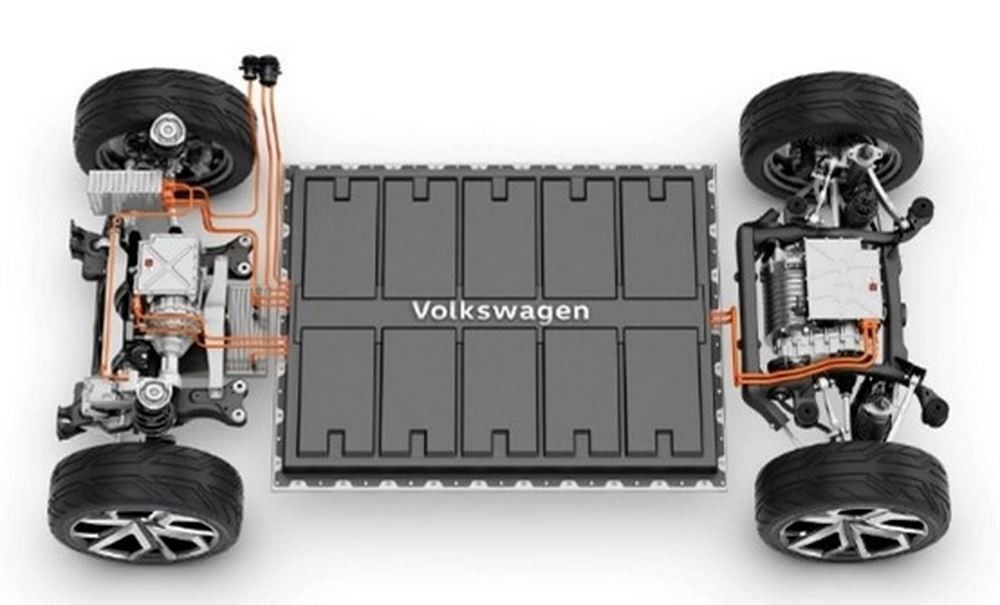

Le véhicule électrique repose sur une architecture simplifiée reposant sur un moteur électrique (ou plusieurs) structurellement plus simple (rotor mobile tournant dans un stator fixe), un réducteur de vitesse (mécaniquement moins complexe qu'une boîte de vitesse classique) ainsi qu'une batterie haute tension de traction, tout en conservant un différentiel et des cardans pour assurer la transmission aux roues. A cette architecture simplifiée répond une complexification électronique. Le moteur électrique est alimenté via un onduleur, élément central d'électronique de puissance qui convertit le courant continu (DC) de la batterie en courant alternatif (AC) triphasé nécessaire au fonctionnement du moteur électrique. Cet onduleur comprend un logiciel embarqué qui pilote la propulsion électrique. À cela s'ajoute un convertisseur DC/DC pour gérer simultanément deux réseaux électriques à tensions différentes (basse et haute tension) dans le véhicule électrique. Le troisième composant électronique est le chargeur embarqué, qui transforme le courant alternatif du réseau électrique extérieur en courant continu afin de recharger la batterie (les bornes de recharge DC permettent d'alimenter directement la batterie en courant continu).

La

batterie de traction (haute tension) constitue le « réservoir » énergétique du véhicule électrique : elle intègre les cellules électrochimiques qui stockent l'électricité. Les cellules sont pilotées par le Battery Management System (BMS). Celui-ci assure notamment la sécurité et régule le fonctionnement de chaque cellule de modules, sous-ensembles du pack batterie. La gestion thermique est assurée via un Thermal Management System (TMS): refroidisseur intégrant souvent une plaque alimentée par un mélange eau-glycol afin de maintenir la batterie à température optimale (en fonctionnement et lors des charges). Le pack batterie implique par ailleurs un réseau de connecteurs et câblages spécifiques à haute tension.

La batterie haute tension de traction constitue l'élément central du véhicule électrique. Elle représente entre 20% et 30% (en moyenne) du

coût à l'

achat d'un véhicule électrique neuf. Le poids économique de la batterie haute tension est amplifié sur un véhicule électrique d'

occasion. La batterie peut représenter jusqu'à 50% de la valeur résiduelle du véhicule électrique d'occasion après plusieurs années d'utilisation.

L'état de santé de la batterie constitue la caractéristique principale d'un véhicule électrique d'occasion.

Cette différence significative s'explique principalement par le coût élevé des matériaux constituant les cellules électrochimiques, notamment le lithium, le cobalt, le nickel et le manganèse, ainsi que par la complexité technologique associée à leur fabrication. Le coût moyen d'une batterie a globalement diminué au cours des dernières années. Il se situe, en juillet 2025, autour de 100 USD / kWh et 150 USD / kWh avec de fortes variations selon la chimie des cellules (NMC ou LFP) et la région. L'approche du seuil de 100 USD / kWh est considéré comme nécessaire par l'ensemble des constructeurs

automobiles pour atteindre la parité avec l'équivalent du véhicule thermique.

Les ordres de grandeurs approximatifs de la durée de vie des batteries de

voitures électriques vont jusqu'à 2 000 cycles de recharge pour les batteries LFP et légèrement moins pour les batteries NMC. Dans les 2 cas, cela représente plus de

500 000 km. Cela constitue des fourchettes approximatives, et dépendent d'une grande diversité de paramètres. Cette durée de vie correspond à la durée pendant laquelle batterie conserve une capacité suffisante (généralement au-dessus de 70 % de sa capacité initiale) pour assurer une autonomie et des

performances compatibles avec un usage normal du véhicule électrique. Elle varie en fonction des besoins et des trajets effectués. Lorsqu'une batterie n'est plus considérée comme apte à assurer une autonomie suffisante pour un usage

automobile, elle atteint sa fin de vie automobile et mais conserve une valeur résiduelle significative du fait des possibilités de reconditionnement, de seconde vie (pour du stockage stationnaire d'énergie notamment), ou encore de recyclage. Cependant, plusieurs défis majeurs demeurent pour assurer la viabilité économique de la filière de la collecte, de la gestion de son cycle de vie et de son recyclage. La concurrence des batteries neuves et à coût compétitif provenant d'Asie constitue un obstacle majeur au développement d'une filière de seconde vie. Par ailleurs, la capacité européenne de recyclage est limitée et insuffisante face la demande attendue à l'horizon 2030 et aux différentes exigences de la règlementation européenne 2023/1542 du parlement européen et du conseil du 12 juillet 2023 relatif aux batteries et aux déchets de batteries.

Source : Étude de marché du véhicule électrique d'occasion de Juillet 2025 commanditée par l'Avere-France et réalisée conjointement par Gireve et AAA Data